注塑機 擠出機 造粒機 吹膜機 吹塑機 吹瓶機 成型機 吸塑機 滾塑機 管材生產線 板材生產線 型材生產線 片材生產線 發泡設備 塑料壓延機

杭州方檢科技有限公司

杭州方檢科技有限公司

SG689A全自動噴絲板鏡檢儀 一、客戶噴絲板說明 噴絲板巨細:用戶提供噴絲板尺寸 噴絲板檢測方法:單孔逐次檢測

SG689A全自動噴絲板鏡檢儀

一、客戶噴絲板說明

噴絲板巨細:用戶提供噴絲板尺寸

噴絲板檢測方法:單孔逐次檢測。

符號過程:彈性氣缸合作印章符號組織(在間隔不合格微孔約1mm處進行符號,間隔可調,符號巨細約為直徑1mm的赤色圓點)。

單孔檢測時間:0.7s/孔,總檢測時間為0.7*孔數s(該時間不包括吹氣清潔和符號時間)。

噴絲板檢測項目:噴絲板微孔直徑,微孔面積,微孔毛刺數量(其他參數可根據客戶提供定制)。

噴絲板固定方法:噴絲板側面有符號,可通過該符號進行定位,并固定噴絲板。

噴絲板微孔是否合格判定方法:根據實踐客戶使用情況進行調整(首要判別條件微孔面積和微孔毛刺數量)。

詳細檢測流程:①對初次測驗的噴絲板進行標定,標定范式為例遍噴絲板每個部位,將噴絲板微孔相對方位進行采集并生成ini格式的標定文件(同種噴絲板無需重復標定)。

②已經標定過的噴絲板直接放在定制夾具上,挑選相匹配的模型點擊開始測驗即可。

③檢測完成后不合格的噴絲板微孔會打上赤色符號,對不合格的微孔進行清潔處理。

④重復上述步驟。

二、總體說明

①機械部分介紹

1.SG689A型全自動噴絲板鏡檢儀選用全自動X-Y-Z三軸運動控制渠道(也就是三軸直交機器人),選用伺服馬達進行定位,重復定位精度可達+-0.01mm。

2.鏡頭選用進口接連變倍鏡頭,具有畸變小,分辨率高的特色,并且挑選不同倍率時不需要跟換鏡頭。

3.相機選用高幀率和高分辨率是非工業相機,確保收集的圖畫不失真,從而確保測量精度。

4.底部裝夾渠道選用加厚鋁板(經過磨床加工,確保平面度)。

5.裝有兩個顯示器,便于觀察測驗過程及進展。

6.選用高加工精度的墊塊夾具(詳細方式需根據噴絲板定制),確保重復測驗的精度。

②電氣部分介紹

1.選用可靠的圖畫處理算法,可以檢測出噴絲板微孔的面積,直徑,毛刺等參數(詳細參數根據客戶要求而定),并自動標記不合格微孔。

2.標定噴絲板模板文件經過使用者自己輸入噴絲板參數設置。

3.鏡頭實現自動對焦,提高檢測效率。

4.測驗數據會保存在數據庫中,方便數據的記載與分析。

5.經過算法及途徑的優化提高單孔檢測速率,約0.7s每孔,根據噴絲板的規格檢測速率會有所改變(檢測速度與孔距直接相關)。

6.檢測不同的噴絲板時只需載入不同的噴絲板模板文件,操作靈活方便。

7.選用聯想品牌電腦,確保硬件的穩定性(詳細電腦裝備根據客戶要求選配)。

8.選用進口led光源,確保測驗環境不受外界光源的影響,從而進一步確保檢測精度。

③選用該設備的優勢

1.確保檢測精度,避免了漏檢,錯檢等人為因素,添加產品質量,避免了次品的產生。

2.節約人力支出,由于過程全自動,因而一個人就可以完結多塊板的檢測,由于是機械設備,可以24小時接連工作,進一步削減成本。

3.購買新噴絲板時,可經過該設備對其質量進行查驗。

4.掌握舊噴絲板使用年限和品質。

技術指標

1.每塊板檢測完成后保存數據,如果呈現異常情況確保之前現已檢測的噴絲板數據不會丟掉。

2.在使用一段時間后工作平臺不會生銹。

3.自動吹氣清潔,自動印章符號,自動赤色點光源定位符號這幾項功能可由客戶自由調配挑選。

4.噴絲板上易損耗部件必須便利客戶替換,替換簡潔

5.設備完成后提供完好的使用指南(包含注意事項,設備日常保養,常見故障處理等)

6.具有磁盤報警功能,提醒客戶定時整理磁盤

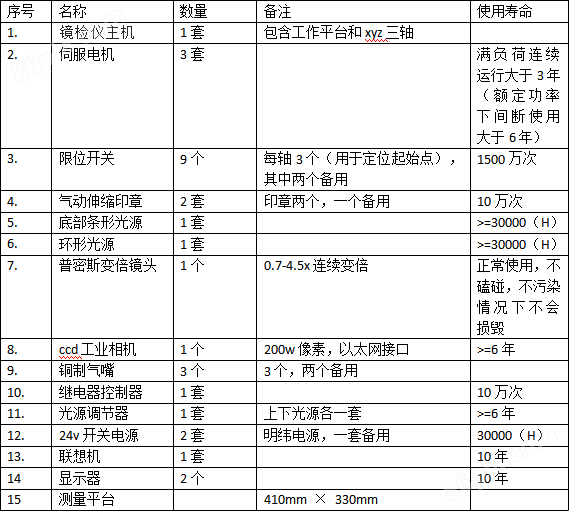

詳細技術配置:

您感興趣的產品PRODUCTS YOU ARE INTERESTED IN

塑料機械網 設計制作,未經允許翻錄必究 .? ? ?

請輸入賬號

請輸入密碼

請輸驗證碼

請輸入你感興趣的產品

請簡單描述您的需求

請選擇省份