20-63 PPR管材生產線PPR管材生產線

【簡單介紹】

※配置聚烯烴單螺桿擠出機, 具有高速擠出,高效塑化等特點。專業的聚烯烴用分離型混煉螺桿

※特殊設計的三層共擠模頭,流道合理,管材內外壁光滑,內應力小。

※生產管材直徑范圍?20- ?160mm,生產速度可達16米/分。

※一機多用可生產普通PP-R、納米抗菌管、PE-RT、PE-X管材。

※在原有基礎上增加一臺共擠主機和模具,可生產PP-R玻纖增強復合管。

【詳細說明】

PE PP-R管設備主要用于生產住宅供水系統、工業用水輸送、壓縮空氣運輸等方面廣泛應用的各種管徑、壁厚的管材。在管材發展*,PP-R是的推廣產品,具有價廉、無毒、無銹蝕、耐高溫、安裝方便等特點。

該生產線是我公司鑫達引進吸收*進技術自行研制成功的新產品,其螺桿和機頭等關鍵部件均是按PP-R的特性專門設計的。控制電器采用變頻調速,主要電器部件采用進口產品;整條生產線具有產量高、質量穩定、制品誤差小等特點,是當今塑機行業中的*設備。同時,該生產線可適應PP-C、PE-X交聯管及聚烯烴等制品生產。本公司均可提供工藝配方及交鑰匙工程。

二、PPR管材生產流程

原料+色母料→混合→真空上料→原料干燥→單螺桿擠出機→色線擠出機→螺旋式模具→定徑套→噴淋真空定型箱→噴淋冷卻水箱→噴碼機→履帶牽引機→成品檢測包裝

三、 PPR管材生產過程中遇到問題如何解決

1、管子表面有焦跡 可能原因是機身或機頭溫度過高;機頭和過濾器沒清洗干凈;粒料中有雜質;原料熱穩定性差或熱穩定劑量過少;控制溫度儀表失靈。

2、管材表面有黑色條紋 可能原因機頭溫度過高,過濾器沒清洗干凈。

3、管材表面無光澤 可能是口模溫度過低或過高。

4、管材表面有皺紋 可能是口模四周溫度不均勻;冷卻水太熱;牽引太慢。

5、管材內壁毛糙 可能是芯棒溫度偏低;機身溫度過低;螺桿溫度過高。

6、管材內壁有裂紋 可能是料有雜質;芯棒溫度過低;機身溫度低;牽引速度過快。

7、管內壁有凹凸不平 可能螺桿溫度過高;螺桿轉速太快。

8、管內壁有氣泡 可能料受潮了。

9、管壁厚度不均 可能口模,芯模沒有對正;機頭溫度不均勻;牽引不穩定;壓縮空氣不穩定。

10、管材彎曲 可能管材壁厚不均;機頭四周溫度不均勻;機頭冷卻槽,牽引切割中心沒有對正;冷卻槽 兩端孔不同心。

11、制品發脆 可能機身塑化程度不夠;螺桿轉速太快;機頭溫度太低;樹脂粘度過高。

12、管材縱向或橫向收縮大 可能定徑套與口模內徑的徑向差大(橫向);牽引速度偏高(縱向)。

13、突然出料慢 可能螺桿加料段溫度高;機身進水;機頭溶體壓力小。

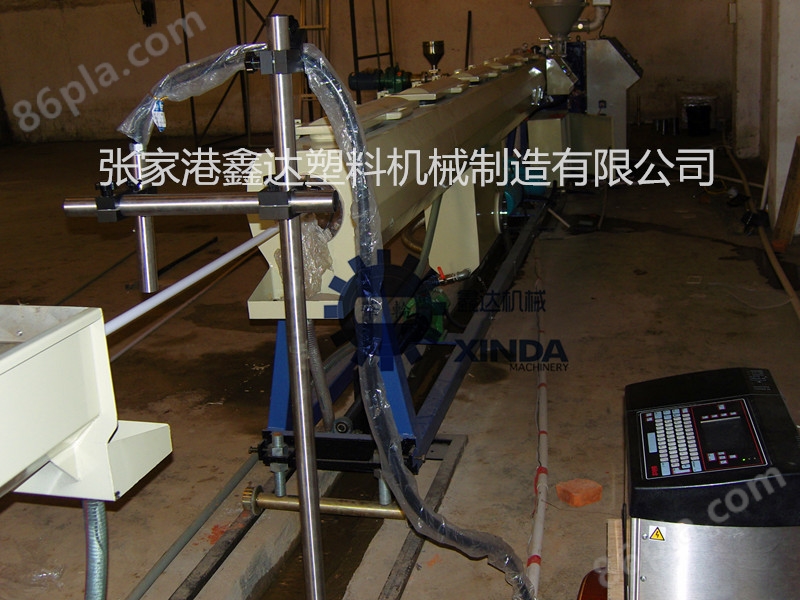

(以下是客戶廠房試機生產圖片)

主要技術參數:

機組型號 | SJPG-65 | SJPG-90 | SJPG-120 | |

主電機功率(kw) | 30 | 55-75 | 90 | |

機筒加熱功率(kw) | 23 | 34 | 48 | |

長徑比 | 30:1 | 30:1 | 30:1 | |

生產能力 | 80-100 | 120-150 | 200-220 | |

真空泵功率(kw) | 5.5 | 7.5 | 7.5 | |

水泵功率(kw) | 4 | 4 | 4 | |

移動電機功率(kw) | 0.75 | 0.75 | 0.75 | |

水泵功率(kw) | 0.75 | 0.75 | 1.1 | |

牽引電機功率(kw) | 5.5 | 7.5 | 7.5 | |

切割電機功率(kw) | 2.2 | 2.2 | 3 | |

噴碼機 | 進口噴碼機 | |||

裝機功率(kw) | 72 | 110 | 160 | |

設備布置長度 | 30 | 36 | 42 | |

*** 以上規格參數如有變動,恕不另行通知。

具體參數可根據顧客實際情況量身定制,歡迎您隨時來電垂詢

相關產品

請輸入產品關鍵字:

QQ交談

QQ交談